Beiz- und Phosphatierungslinie für Walzdraht

Die Vorteile und Entwicklungstrends der automatisierten Beizbehandlung:

Automatisierte Beiz-Oberflächenbehandlungsanlagen bieten Vorteile, mit denen herkömmliche Beizmethoden und andere säurefreie Behandlungsmethoden nicht vergleichbar sind:

★Gute Oberflächenqualität—— Das verwendete Medium ist immer noch sauer, sodass die Oberflächenqualität weiterhin die Vorteile des herkömmlichen Beizens aufweist.

★Automatische Produktion—— Kontinuierliche automatische Produktion, hohe Produktionseffizienz, große Leistung, verschiedene Prozessparameter werden von einem Computer gesteuert, die Produktion erfolgt automatisch.Der Prozess ist stabil und eignet sich besonders für die zentralisierte Produktion großer Mengen.

★Niedrige Produktionskosten—— Automatische Steuerung der Prozessparameter, der Produktionsprozess kann mit einer angemessenen und effektiven Produktionsmedienzirkulation optimiert werden.Durch Ringauslastung und automatisierte Produktion können Personalkosten effektiv gesenkt werden.Diese Faktoren machen die automatisierte Beizausrüstung aus.Die Betriebskosten der Ausrüstung sind viel niedriger als beim herkömmlichen Beizen.

★Geringe Umweltbelastung—— Die automatisierte Beizanlage kann mit fortschrittlichen Abwasser- und Abgasbehandlungsgeräten ausgestattet werden, kombiniert mit den Eigenschaften ihrer eigenen Ausrüstung, um relativ niedrige Emissionen und eine minimale Verschmutzung der Anlage und ihrer Umgebung zu erreichen.Speziell für die Säurenebelbehandlung und Wasseraufbereitung.Bei entsprechender Ausstattung mit Säureregenerations- und Abwasseraufbereitungsanlagen können dagegen sogar null Emissionen erreicht werden.

★ Mit der Weiterentwicklung der Technologie werden automatisierte Beizanlagen nach und nach eine nahtlose Verbindung mit Logistikverfolgungs-, MES-, ERP- und anderen Systemen realisieren.Mit Industrie 4.0, maschinellem Sehen, Cloud-Big-Data und anderen Technologien kann ein höherer Grad an intensiver, automatisierter und vielfältiger Produktion erreicht werden, was dem Unternehmen enorme wirtschaftliche Vorteile bringt.

Auswahl der Ausrüstung

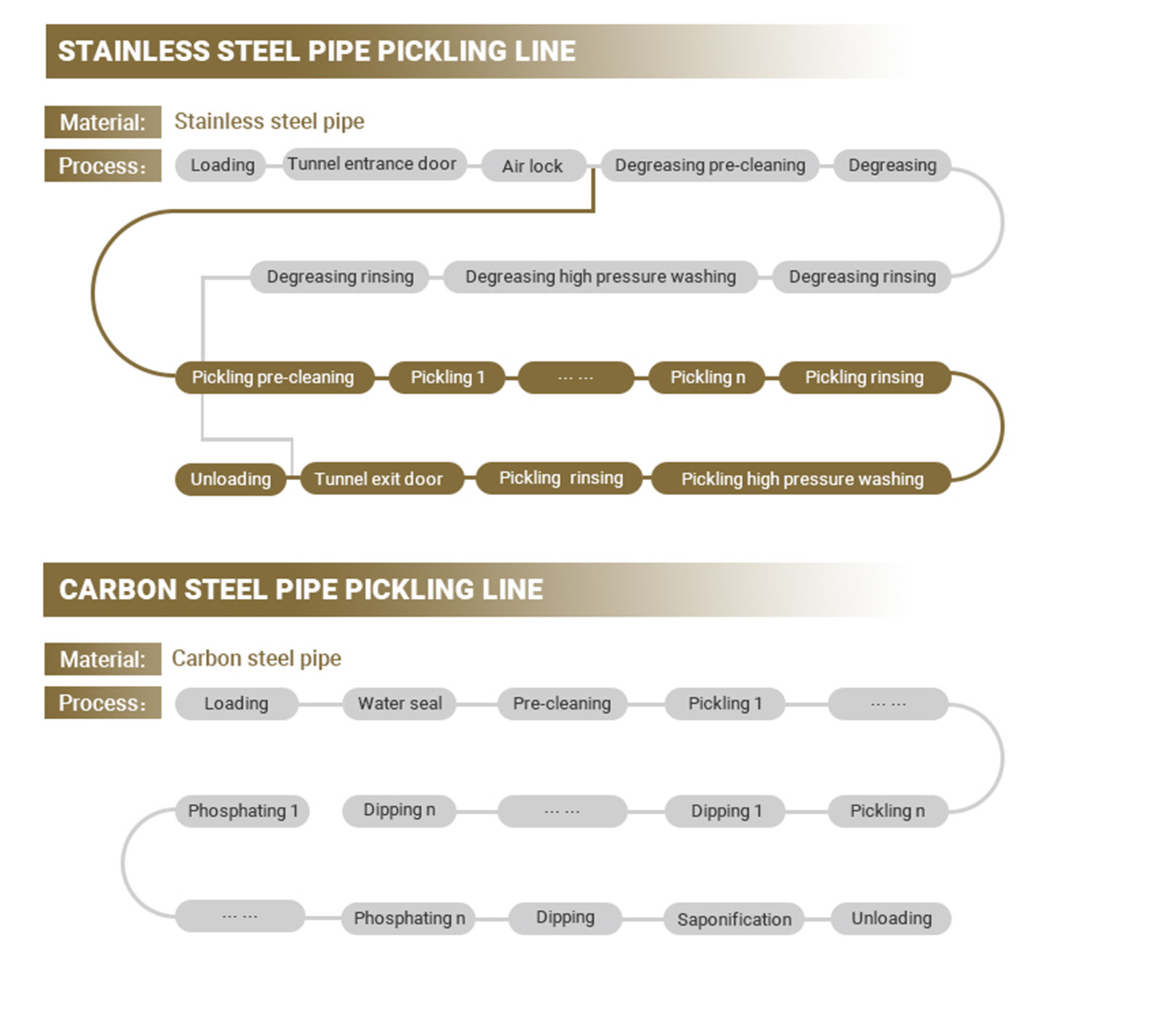

Der Unterschied zwischen verschiedenen Arten von Beizlinien:

★Kreistyp – geeignet für Walzdrahtmaterialien mit hohem und niedrigem Kohlenstoffgehalt und ähnlichen Prozessanforderungen, mit hohem Wirkungsgrad, großer Leistung und guter Fehlertoleranz;

★U-Typ – geeignet für Walzdrähte mit hohem und niedrigem Kohlenstoffgehalt und Walzdrähte aus rostfreiem Stahl verschiedener Sorten und Verarbeitungsanforderungen mit großer Leistung;

★gerader Typ – geeignet für Hersteller mit kompakter Anlagenstruktur und geringem Leistungsbedarf.Der Vielfalt an Walzdrähten sind keine Grenzen gesetzt.

Typische Prozesskonfiguration

Merkmale

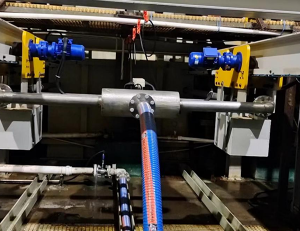

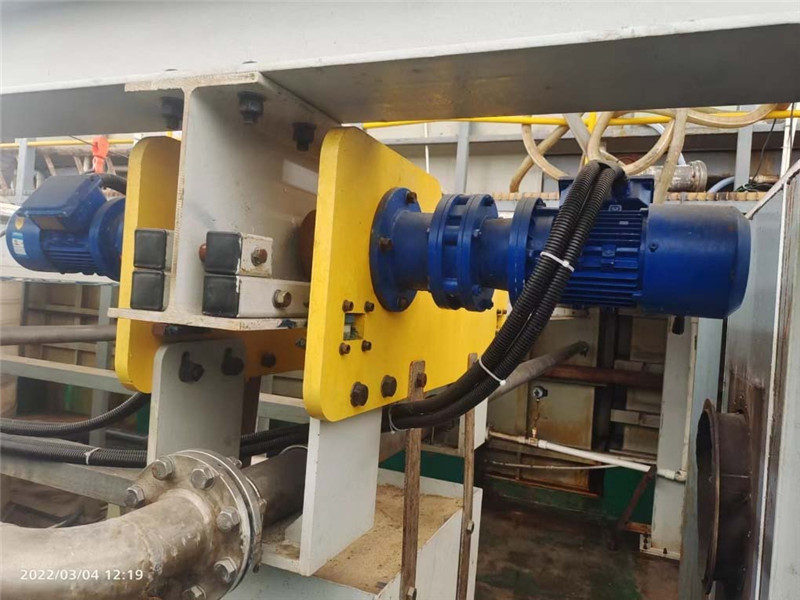

★ Neue Generation von Manipulatoren:

• Speziell angepasster elektrischer Aufzug für die Beizlinie mit hohem Schutzniveau und Korrosionsbeständigkeit;

• Allradantriebssteuerung, 4 mobile Motoren laufen synchron, was die Zuverlässigkeit und Fehlertoleranz des Gerätebetriebs erheblich verbessert;

Der Ausfall eines einzelnen Motors hat keinen Einfluss auf den Betrieb des Manipulators;

• Der bewegliche Riemenscheibenrahmen mit beidseitiger Führung sorgt in Kombination mit der Mehrfachführungsstruktur des Roboterarms für einen stabilen Betrieb und geringe Geräuschentwicklung.

• Der bewegliche Riemenscheibenrahmen verfügt über einen Drei-Wege-Führungsradmechanismus mit einer 2×2-Struktur, um sicherzustellen, dass der Hebe- und Senkvorgang stabil und rüttelfrei ist;

• Mehrgruppen-Lenkmechanismus mit 2×4-Struktur, flexibler Lenkung, geringem Laufgeräusch und keinem Schienenklemmen;

• Der Wenderadius der Schiene kann nur 3 Meter betragen und die Anordnung ist kompakt.Im Vergleich zu ähnlichen Produkten wird 1/3 der Fabrikfläche eingespart;

• Der Manipulator hat beim Gehen keinen direkten Kontakt mit der Schiene und die Schiene ist nicht abgenutzt.

• Ausgestattet mit einem Absolutwert-Hebe-Encoder, um die Hebeposition präzise zu steuern und den Hebestatus jederzeit zu überwachen, um einen sicheren Betrieb zu gewährleisten;

• Jeder Manipulator ist mit einem linearen Positionierungssensor ausgestattet, der stets die aktuelle Betriebsposition des Manipulators mit einer Auflösung von 0,8 mm zurückmeldet und so einen präzisen Betrieb des Manipulators gewährleistet;

• Speziell optimierter mechanischer Aufbau, lange Lebensdauer der Teile, einfache Wartung und Reparatur sowie schneller Austausch der Teile.

• Speziell angepasster elektrischer Aufzug für die Beizlinie mit hohem Schutzniveau und Korrosionsbeständigkeit;

• Allradantriebssteuerung, 4 mobile Motoren laufen synchron, was die Zuverlässigkeit und Fehlertoleranz des Gerätebetriebs erheblich verbessert;

★ Der Ausfall eines einzelnen Motors hat keinen Einfluss auf den Betrieb des Manipulators;

• Der bewegliche Riemenscheibenrahmen mit beidseitiger Führung sorgt in Kombination mit der Mehrfachführungsstruktur des Roboterarms für einen stabilen Betrieb und geringe Geräuschentwicklung.

• Der bewegliche Riemenscheibenrahmen verfügt über einen Drei-Wege-Führungsradmechanismus mit einer 2×2-Struktur, um sicherzustellen, dass der Hebe- und Senkvorgang stabil und rüttelfrei ist;

• Mehrgruppen-Lenkmechanismus mit 2×4-Struktur, flexibler Lenkung, geringem Laufgeräusch und keinem Schienenklemmen;

• Der Wenderadius der Schiene kann nur 3 Meter betragen und die Anordnung ist kompakt.Im Vergleich zu ähnlichen Produkten wird 1/3 der Fabrikfläche eingespart;

• Der Manipulator hat beim Gehen keinen direkten Kontakt mit der Schiene und die Schiene ist nicht abgenutzt.

• Ausgestattet mit einem Absolutwert-Hebe-Encoder, um die Hebeposition präzise zu steuern und den Hebestatus jederzeit zu überwachen, um einen sicheren Betrieb zu gewährleisten;

• Jeder Manipulator ist mit einem linearen Positionierungssensor ausgestattet, der stets die aktuelle Betriebsposition des Manipulators mit einer Auflösung von 0,8 mm zurückmeldet und so einen präzisen Betrieb des Manipulators gewährleistet;

• Speziell optimierter mechanischer Aufbau, lange Lebensdauer der Teile, einfache Wartung und Reparatur sowie schneller Austausch der Teile.

★ Kompaktes Layout, werkseitig hergestellte Stahlkonstruktion, hochfeste Bolzenverbindung, umfassende Korrosionsschutzbehandlung

• Einfache Wartung und Einsparung von Fabrikinvestitionen;

• Die Wartungsstation wird innerhalb der Produktionslinie platziert und nimmt keinen Außenraum ein;

• Stärker und sicherer als herkömmliches Schweißen, völlige Vermeidung von Spannungen;

• Die Ausrüstung ist schön und elegant, einfach zu installieren und die Bauzeit ist kurz;

• Die Oberfläche der Hauptstahlkonstruktion wird kugelgestrahlt, um sicherzustellen, dass die anschließende Korrosionsschutzbeschichtung fest und dicht ist;

• Nach dem Strahlen wird die Oberfläche mit einer Korrosionsschutzbeschichtung behandelt und mit einer Korrosionsschutzbeschichtung aus Chlorkautschuk besprüht, sodass keine Korrosionsbefürchtungen bestehen.

★ Beim Beizen wird die externe Zirkulationsfiltrationstechnologie des Tanks verwendet:

• patentierte Technologie;

• Keine Heizelemente und Spulen im Beiztank;

• Dynamisches turbulentes Beizen von Walzdrähten verbessert die Beizwirkung, auch die Lücken von Walzdrähten können gut gebeizt werden;

• Verbesserung der Beizeffizienz um 10–15 %;

• Online-Rückstandsfilterung außerhalb des Tanks, Online-Rückstandsentfernung, Erhöhung der Lebensdauer von Salzsäure um mehr als 15 % und Einsparung von Produktionskosten;

• Der Reinigungs- und Wartungszyklus des Säuretanks ist lang, was die Arbeitsintensität verringert.

★ Effiziente Wasserrecycling-Technologie:

• Die synchrone Reinigung des Wasserkreislaufs im Gegenstrom ermöglicht die schrittweise Nutzung der Wasserressourcen.

• Dampfkondensat wird zum Warmwassertank zurückgeführt;

• Der Wasserverbrauch kann bis zu 40 kg/Tonne betragen, wodurch die Produktionskosten gesenkt werden.

★ Komplettes Spülsystem:

• Gleichzeitiges Hochdruckspülen der Innen- und Außenflächen des Walzdrahtes;• Durch die Zusammenarbeit mit der Walzdrahtdrehvorrichtung kann die Kontaktfläche des Walzdrahts und des Hakens gewaschen werden, ohne dass Sackgassen entstehen.

• Jede Spüldüse ist mit einem individuellen Kardangelenk ausgestattet, das auf den besten Spülwinkel eingestellt werden kann;

• Der Spülmechanismus ist flexibel und exquisit und die Wartung ist einfach und bequem;

• Doppelte Wasserpumpensteuerung: Die Hochdruckwasserpumpe ist für die Spülung zuständig und die Niederdruckwasserpumpe besprüht die Oberfläche des Walzdrahts zum Schutz.

• Das Spülwasser kann wiederholt verwendet werden, ohne dass Sie sich Gedanken über den Wasserverbrauch machen müssen.

Hinweis: Der Spülvorgang nach dem Beizen ist im gesamten Beiz- und Phosphatierprozess von großer Bedeutung, was sich direkt auf die anschließende Phosphatierungsbehandlung auswirkt;Eine schlechte Spülwirkung verkürzt die Standzeit der Phosphatierungslösung.Nachdem die Restsäure in die Phosphatierungslösung eingebracht wurde, kann die Phosphatierungslösung leicht schwarz werden und die Lebensdauer wird erheblich verkürzt;Eine unvollständige Spülung führt außerdem zu schlechter Phosphatierungsqualität, roter oder gelber Oberfläche, kurzer Lagerzeit und schlechter Ziehleistung.Hersteller von Metallprodukten mit höheren Anforderungen nutzen ein umfassendes Spülsystem.

★ Fortschrittliches und langlebiges Phosphatierungs- und Schlackenentfernungssystem

• Vollautomatischer intermittierender Betrieb ohne manuellen Betrieb;

• Großflächiges Filtersystem, automatische Schlackenreinigung und Schlackenaustrag;

• Die Phosphatierungs-Klarflüssigkeit wird automatisch in den Phosphatierungstank zurückgeführt, es ist kein zusätzlicher Phosphatierungs-Klarflüssigkeitstank erforderlich;

• Der Wärmeverlust der Phosphatierungslösung ist bei der Umlauffiltration gering, was zur Reduzierung des Energieverbrauchs beiträgt.

• Zuverlässiger Betrieb, geringer Platzbedarf, geringe Geräuschentwicklung und geringer Energieverbrauch;

• Einfache Bedienung, niedrige Betriebskosten und bequeme Wartung.

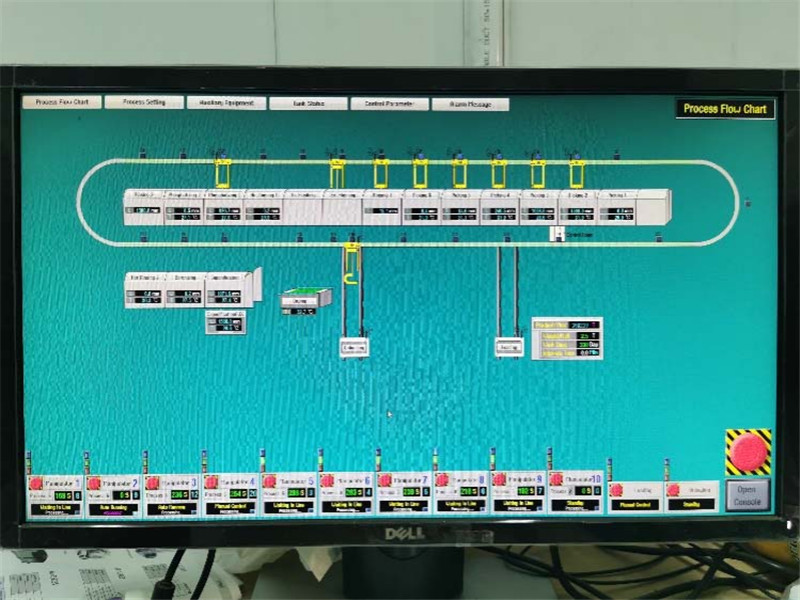

★ Fortschrittliches Steuerungssystem und zuverlässiges Programmdesign:

• Zwei-Wege-Positionierung von Linearsensor und Näherungsschalter, kombiniert mit Softwarealgorithmus, um Kollisionsunfälle zu verhindern;

• Strenge Sicherheitskontrolle und Sicherheitssensorkonfiguration, um Unfälle zu vermeiden und die Sicherheit des Personals zu gewährleisten;

• Hohe Positionierungsgenauigkeit, Positionierungsfehler ≤ 5 mm;

• Der Anzeigebildschirm auf dem HMI stimmt vollständig mit der aktuellen Position des Manipulators vor Ort und der Hebeposition des Hakens überein.

• Benutzer können eine Vielzahl von Prozessabläufen anpassen;

• Je nach Walzdrahttyp kann der Bediener beim Beladen mit einer Taste den Beiz- und Phosphatierungsprozess auswählen;

• Der Produktionsprozess kann jederzeit während des Produktionsprozesses angepasst werden, mit flexibler Steuerung;

• Verfolgen und protokollieren Sie den Prozessstatus jedes Coils während des Beiz- und Phosphatierungsprozesses;

• BYPASS-Funktion, die das Nachwaschen mit nur einem Tastendruck ermöglicht;

• Verschiedene Berichte können entsprechend den Benutzeranforderungen angepasst werden, sodass Benutzer sie bequem abfragen und aufzeichnen können.

• Verwenden Sie das drahtlose industrielle Ethernet des Gateways passend zur Gateway-SPS, um eine zuverlässige Steuerung in Echtzeit zu erreichen.

• Kann zwischen RFID- oder Barcode-System wählen, den Prozess automatisch anpassen und den Drahtweg jederzeit verfolgen;

• Sie können die Internet-of-Things-Schnittstelle und die Cloud-Plattform-Steuerung nutzen und Mobiltelefone und Tablets aus der Ferne online sein.

• Die MES-Systemschnittstelle kann reserviert werden und das MES-System kann nahtlos mit dieser Ausrüstung verbunden werden, was für das Produktionsmanagement praktisch ist.

★ Strenges Qualitätsmanagement und Fertigung:

• Alle Stahlkonstruktionen und Manipulatoren unterliegen der Fehlererkennung;

• Alle Tanks werden auf 24–48 Stunden Wasserfüllung getestet;

• Alle elektrischen Schaltschränke und Stromverteilerschränke entsprechen der 3C-Zertifizierung.